Vanaf de weg zijn twee showrooms te zien die naast elkaar liggen, Fedrigo Natuursteen rechts en Saido Sustainable Stonecraft links. Het bezoek begint rechts, daar waar voorbeelden staan opgesteld van prachtige soorten natuursteen, composieten en keramische materialen. Op een beeldscherm is een diavoorstelling te zien van de mooiste projecten die het natuursteenbedrijf uit Bilzen heeft gemaakt. Het grote nieuws echter is in de andere showroom te zien. Composieten gecombineerd met stukken natuursteen of natuursteen als granulaat verwerkt in een composiet. Producten die onder de merknaam Saido Sustainable Stonecraft op de markt worden gebracht. “Saido is Japans voor afval, een treffende naam dus”, vertelt Tony Jacobs. Samen met collega Rob Swennen van Fedrigo Natuursteen runt hij het nieuwe bedrijf.

Granito

Maar eerst naar de oorsprong van het natuursteenbedrijf met de Italiaanse naam. “In de jaren vijftig van de vorige eeuw kwam Gino Fedrigo vanuit Venetië met de grote stroom Italianen mee naar België voor de mijnbouw”, begint Jacobs de historische verhandeling. “Hij richtte een bedrijf op dat gespecialiseerd was in terrazzo. Toen ik in 1999 het bedrijf overnam met mijn compagnon Tony Maessen, was granito nog steeds de corebusiness van het bedrijf.”

Het verhaal over de overname door Jacobs is op zijn minst bijzonder te noemen. “Het lag niet direct in de planning”, vertelt hij met enig gevoel voor eufemisme. “Mijn medevennoot zou Fedrigo Natuursteen samen met een compagnon overnemen. De papieren waren al getekend, toen de compagnon afhaakte. Hij moest direct iemand vinden die met hem de zaak overnam. Ik werd snel bijgepraat, maar snapte er eigenlijk niets van. Ik moest alleen mijn handtekening onder de stippellijn zetten. Het was als het ware alsof ik met gesloten parachute een vrije val maakte en net voordat ik de grond raakte de parachute openging. Iedereen verklaarde mij voor gek, maar toch deed ik het. En de rest is ‘history’, zoals dat zo mooi luidt”, lacht Jacobs.

De beide compagnons troffen een lege hal aan. Jacobs: “We plaatsten bekistingen verspreid door de hele hal, goten er beton in en produceerden zo betondeksels. De zaak ging lopen en we kregen steeds meer opdrachtgevers. Maar omdat granito een duur product was, gingen we op zoek naar een ander materiaal. Het werd natuursteen.”

Machines

Om de natuursteen te kunnen bewerken, gingen de beide Tony’s investeren in machines. “Ik had wel eens gehoord van cnc-machines. Op beurzen zagen we de meest prachtige machines, maar we hadden er eigenlijk geen geld voor. We kwamen uiteindelijk terecht bij Eddy Indesteeghe van Pieterman Glas- en Steentechniek.” “Daar kwamen plots twee mannen bij mij om een machine te kopen. Maar ze hadden geen geld. Normaal gesproken zou dat het einde van het gesprek zijn, maar er zat een bepaalde drive in hun verhaal die ik erg geloofwaardig vond. Hun enthousiasme sloeg als het ware op mij over. Ik heb ze uiteindelijk een tweedehands machine verkocht op voor hun gunstige koopvoorwaarden. Het was de eerste van vele die ik in Bilzen heb mogen leveren. Het vertrouwen is dus zeker niet beschaamd gebleken”, stelt Indesteeghe.

De eerste machine was een Master 4000 van Intermac, afkomstig uit de glasindustrie. “Gekocht na één bezoek. Op kantoor hebben we een fles open getrokken en de machine gekocht”, lacht Jacobs. Er volgden nog een aantal tweedehands machines, waarna de focus op nieuwe machines kwam te liggen; een Montresor kantenpolijstmachine en twee nieuwe Intermacs, GMM cnc zaag, een intermac Waterjet en een Terzago brugzaag. Binnenkort wordt een nieuwe machine geleverd, een Biesse/Intermac Master 38.3 bewerkingscentrum met full options. Deze gaat de Intermac 30 vervangen. De grotere machine is nodig om de steeds groter wordende platen – lees kookeilanden – te kunnen bewerken.”

Uitbreidingen

“Toen we in 1999 de boel overnamen, liep de hal tot daar”, vertelt Jacobs, terwijl hij op de muur van de werkplaats een markering laat zien. “In 2004 hebben we de eerste uitbreiding gerealiseerd. We hebben als het ware de muur opengeklapt en er 500 m² extra productieruimte aan toegevoegd. In 2007 hebben we de grond gekocht, voorheen hadden we die in huurpacht. Een jaar later is de tweede uitbreiding gerealiseerd, de kantoren zijn uitgebreid met een toonzaal van 200 m² en een privéwoning op de verdieping. Zo’n drie jaar geleden heb ik het bedrijfsgebouw van de buren erbij gekocht. Deze ruimte van1650 m² verhuren we nu. In 2020 heeft de laatste uitbreiding van het huidige pand plaatsgevonden, we hebben een productiehal met opslag van 600 m² aan het pand gebouwd”, aldus Jacobs.

Crisissen

Sinds het begin van zijn natuursteenavontuur heeft Jacobs voortdurend door crisissen gelaveerd. “De dag nadat ik de resterende 50 procent van mijn compagnon heb overgenomen, stortte de bank van Lehman Brothers in, het begin van de financiële crisis. Veel van onze klanten werden getroffen door die crisis. Daarna kregen we de economische crisis en een paar jaar geleden werden we getroffen door covid en de lockdowns. Die laatste crisis was juist goed voor ons, daar hebben we een enorme boost door gekregen, economisch gezien. Thuiswerkers zagen de gebreken in en aan hun huis en er werd veel ge- en verbouwd. En nu zitten we weer in een onzekere tijd door de oorlogen in Oekraïne en het Midden-Oosten. Met onder andere sterk gestegen energieprijzen tot gevolg. Dat heeft ons overigens nooit weerhouden om investeringen te blijven doen. We hebben een waterjet aangeschaft om ook de keramische materialen beter te kunnen bewerken. We zijn bewust allround gebleven en hebben ons niet gespecialiseerd in bijvoorbeeld de productie van keukenbladen. En we laten bijvoorbeeld de productie en bewerking van gevelplaten – we hebben zo’n twintig medewerkers in onderaanneming werken voor de montage – in het land van herkomst van de natuursteen uitvoeren. In Portugal en Brazilië hoofdzakelijk.”

Proactief

Een manier om huidige en nog aanstaande crisissen te overwinnen, is volgens Jacobs om proactief nieuwe markten te zoeken. En soms moet een toevalligheidje je daarmee op weg helpen. “Eigenlijk heeft covid ons hier ook een beetje bij geholpen”, begint hij zijn uitleg. “We zochten een gele composiet die normaal gesproken door een fabriek uit China werd geleverd. Maar dat kon tijdens covid natuurlijk niet. Via via zijn we in Napels terecht gekomen, bij Fernandino Possemato, oud-laborant bij Okite, een toonaangevend composietmerk. Hij maakte composieten op basis van natuursteengranulaten van snijafval, reststukken natuursteen en afval van andere materialen als glas, hout en metaal. Via een koud procedé en volledig energieneutraal wordt de composiet vervaardigd. Dubbel duurzaam dus. Een gedachtegang die ons enorm aanspreekt. Vandaar dat ik samen met mijn collega Rob Swennen een tweede bedrijf heb opgericht, Saido Sustainable Stonecraft. Loop even mee”, zegt Jacobs.

Circulair

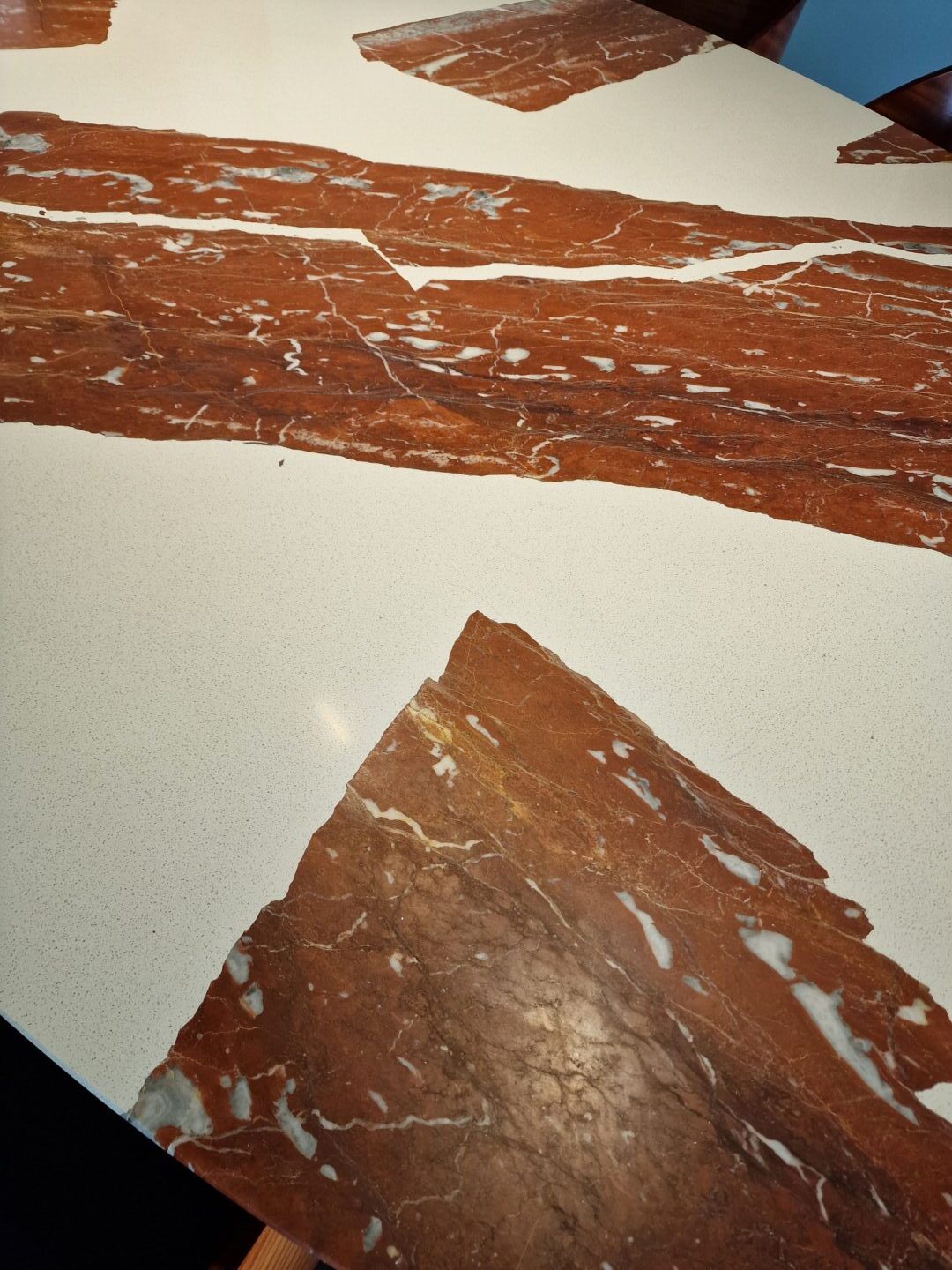

Naast het bedrijfspand van Fedrigo is begin dit jaar een showroom geopend voor producten van Saido. Jacobs: “Alles in dit pand is duurzaam, circulair toegepast. Van de trap naar de bovenverdieping (composiet), de vloer van de bovenverdieping (hout), de wasbak in de wc (composiet met reststukken Bianco Carrara) tot de tafel op de bovenverdieping.” De tafel oogt spectaculair, een echte eyecatcher. Stukken Rouge Belge zijn ingelegd in een crèmekleurige composiet. Op de benedenverdieping staat een pilaar. ‘Noord ontmoet Zuid’ staat op een titelkaart. “Dit geeft de reis van België naar Napels aan, van Belgische blauwe hardsteen via Bianco Carrara, Rosso Verona naar de Italiaanse travertin. Travertin is ook het materiaal waar een salontafel van is gemaakt. Of toch niet? “Dit is een 100 procent Limburgs duurzaam product”, spreekt Swennen de eerste gedachte tegen. “Het is wit zand uit Lommel met terpetijn als hars gebonden. Op kleur gebracht met granulaat van afvalstukken travertin. Je kunt de composiet in vrijwel alle denkbare kleuren krijgen. En het materiaal is ook buigzaam”, stelt Swennen. Als voorbeeld wijst hij naar boven waar drie stukken composiet over de reling gedrapeerd hangen. “Dit is geïnspireerd op een waslijn in Napels, de stad waar het materiaal is ontwikkeld. Na het gieten, kan indien gewenst, de composiet nog zo’n dertig à veertig dagen buigbaar blijven. Dan is het pas uitgehard. En in deze tijd van de vraag naar grote platen niet geheel onbelangrijk, de composietplaten zijn in platen tot 3,85 meter verkrijgbaar.”

Licentie

In de showroom van Saido staan ook voorbeelden van producten die Possemato onder de naam Chroma heeft ontworpen. Tot nu toe vindt de productie alleen in Napels plaats, ook de door Saido ontworpen producten. Daar komt binnenkort verandering in, verzekert Jacobs. “Wij ontwerpen steeds meer producten. Zo hebben we onlangs een pilotproject uitgevoerd op de luchthaven Zaventem. De richtingspijlen in de vloer worden daar met een sticker aangebracht. Die gaat maximaal een jaar mee, waarna die vervangen moet worden. Wij hebben een proef gemaakt waarbij we in een tegel Diresco-composiet een geel rondje met blauwe pijl van onze composiet hebben ingelegd. Zo’n tegel gaat minimaal tien jaar mee. Duurzaam qua productie én levensduur. Om beter aan de groeiende vraag te kunnen voldoen, gaan we in 2025 starten met het zelf crushen van ons granulaat. We gaan dan onder licentie van Chroma composiet produceren.”

En wat gebeurt er met Fedrigo Natuursteen? “Met Fedrigo gaan we door met prachtige projecten realiseren. En het afval gebruiken we voor Saido.” Nooit overwogen om de naam van het natuursteenbedrijf te veranderen nadat hij alleen eigenaar werd? “Ik denk dat Fedrigo meer een exotische ‘natuursteenklank’ heeft dan Jacobs Natuursteen, dus dat gaat hem niet worden”, lacht Jacobs.